Izolit EPOXY POD ANTISTATIK

Industrijski monolitni antistatik epoxy pod

Izolit EPOXY POD Antistatik je epoksidni monolitni industrijski samorazlivajući pod. Poseduje visoke hemijske i mehaničke otpornosti, kao i elektroprovodljivost za izradu antistatik podova. Koristi se kao završni sloji na podovima od betona i cementnih košuljica. Mogućnost primene u industrijskim objektima, proizvodnim halama, magacinskim prostorima, operacionim salama, kao i na svim ostalim mestima gde se zahteva elektroprovodljiv pod visoke mehaničke i hemijske otpornosti.

Orijentaciona potrošnja

- Izolit EPOXY PRAJMER THICKSET 0,50 - 0,70 kg/m2

- Izolit EPOXY FILLER 0,30 - 1,00 kg/m2

- Izolit EPOXY PRAJMER CONDUCTIV 0,15 - 0,20 kg/m2

- Izolit EPOXY POD ANTISTATIK 1,80 - 2,00 kg/m2

NAMENA

Koristi se kao završni sloji na podovima od betona i cementnih košuljica. Mogućnost primene u industrijskim objektima, proizvodnim halama, magacinskim prostorima, operacionim salama, kao i na svim ostalim mestima gde se zahteva elektroprovodljiv pod visoke mehaničke i hemijske otpornosti.

KARAKTERISTIKE

- proizvodi se u sivoj boji

- isporučuje se kao dvokomponentnan proizvod, sa prethodno umešanim grafitnim punjenjem radi postizanja elektroprovodljivosti

- higijenski pod, zadovoljava HACCP norme

- samorazlivajući tip poda

- ugrađen pod je za pešački saobraćaj prohodan posle 48h pri sušenju na temperaturi od 23°C

Mehaničke karakteristike:

pritisna čvrstoća > 70 Mpa

savojna čvrstoća > 30 Mpa

athezija za beton > 3,0 MPa (lom u betonu)

- ugrađen materijal je spreman na potpuna opterećenja nakon minimum 7 dana od dana ugradnje

- karakteristike komponentni poda:

Komponenta A

Viskoznost na 23°C 4,5 - 7 Pa.s u skladu sa ISO2555

Epoxy ekvivalent 196 - 206 g/mol u skladu sa EN ISO 3001

Komponenta B

Viskoznost na 25°C 200 - 500 mPa.s u skladu sa DIN53015

Vrednost amina 320 - 350 mg KOH/g u skladu sa EN ISO 1877-2

NAČIN UPOTREBE

PODLOGA Podloga mora biti čista, odmašćena, čvrsta, bez cementnog mleka i slabo vezanih delova na betonu, hidroizolovana paronepropusnom hidroizolacijom, potpuno suva (vlažnosti ispod 4%). Ukoliko je namena poda samo pešački saobraćaj i manja opterećenja, beton mora biti pritisne čvrstoće min. 14,5MPa. Ukoliko je namena i za prolaske vozila i srednje teška opterećenja, podloga mora biti pritisne čvrstoće min. 21,5MPa. Čvrstoća na kidanje (po pull off metodi) mora biti minimum 1,5 MPa. Pre ugradnje materijala podlogu je potrebno izbrusiti dijamantskim alatom, kako bi se ostvarila što bolja veza između betonske podloge i epoksi prajmera.

UGRADNJA

Sistem ugradnje Preko pripremljene podloge nanosi se sloj Izolit EPOXY PRAJMER THICKSET sloja, sa očekivanom potrošnjom ~0,25 kg/m². Nakon jednog dana, nanosi se sloj eposki glet prajmera dobijenog umešavanjem Izolit EPOXY PRAJMER THICKSET-a sa kvarcnim punilom - Izolit EPOXY FILLER. Na ovaj način se vrši dodatno poravnavanje podloge i ojačavanje poda. Očekivana potrošnja za drugi sloj (gletovanje) iznosi oko 0,25-0,35 kg/m² i oko 0,15-0,25 kg/m² Izolit EPOXY FILLER-a.

Nakon sušenja nanetog sloja (posle 24h) postavljaju se samolepljive bakarne trake (Izolit ANTISTATIK TRAKA). Nakon postavljanja traka, podloga se premazuje konduktivnim epoksi prajmerom - Izolit EPOXY PRAJMER CONDUCTIV. Očekivana potrošnja iznosi oko 0,15-0,20kg/m². Nakon sušenja konduktivnog prajmera, izliva se Izolit EPOXY ANTISTATIK pod.Obratiti pažnju da ne dođe do kondenzacije u toku ugradnje i sušenja poda.

POTROŠNJA

- Izolit EPOXY PRAJMER THICKSET 0,50 - 0,70 kg/m²

- Izolit EPOXY FILLER 0,30 - 1,00 kg/m²

- Izolit EPOXY PRAJMER CONDUCTIV 0,15 - 0,20 kg/m²

- Izolit EPOXY POD ANTISTATIK 1,80 - 2,00 kg/m²

ROK UPOTREBE

6 meseci u originalnom i hermetički zatvorenom pakovanju.

SKLADIŠTENJE

U suvoj i zatamnjenoj prostoriji, u originalnom, neoštećenom pakovanju, na temperaturi 15 – 25°C.

AMBALAŽA

PE kanisteri (komponenta A i B) i natron vreće (komponenta C).

ZAŠTITA NA RADU

Koristiti zaštitne rukavice, masku za zaštitu disajnih organa i naočare. Provetravati prostoriju u kojoj se radi, naročito za vreme nanošenja prajmera. Ukoliko materijal dospe na kožu, ukoloniti odeću i obilno ispratii sapunom i toplom vodom. Voditi računa da materijal ne dospe u oči.

NAPOMENE

- Beton ili malter, kao podloga, moraju biti marke MB30 ili jači.

- Obavezna temeljna priprema podloge (brušenja i usisavanje)

- Obavezna upotreba odgovarajućeg epoksi prajmera

- Pridržavati se mera zaštite na radu

- Potrebna temperatura podloge i okoline je od 15 – 30°C prilikom ugradnje i sušenja poda

- Vlažnost vazduha mora biti <80% prilikom ugradnje i sušenja poda

- Elektroprovodljivost po standardu ISO 1081

elektroprovodljivost za prajmer Izolit EPOXY PRAJMER CONDUCTIV < 5x10⁴ Ω

elektroprovodljivost za završnis sloj Izolti EPOXY POD ANTISTATIK 5x10⁴ - 1x10⁸ Ω

Postavljene bakarne trake se 24h nakon ugradnje sloja epoksi poda povezuju sa uzemljenjem

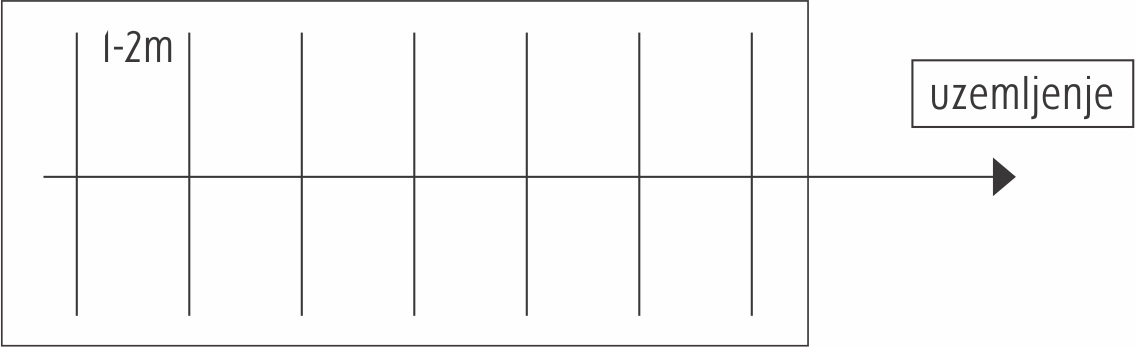

Primer postavljanja bakarnih traka:

- razmak između traka je 1 - 2 m

- kod površina do 30 m² potrebno je min. jedno mesto za uzemljenje, a kod većih površina min. 2 ili više, u zavisnosti od veličine površine

- ukoliko na podlozi postoje dilatacije, na tim

mestima pod i trake se spajaju elastičnim

elektroprovoljivim spojevima.

PRAVNA POUKA

Informacije i preporuke o primeni i krajnjoj upotrebi proizvoda date su verodostojno i bazirane su na našim aktuelnim saznanjima i iskustvima u slučajevima kada su proizvodi pravilno uskladišteni, upotrebljeni i kada se sa njima rukovalo pod normalnim uslovima. U praksi, razlike u materijalima, podlogama i stvarnim uslovima na licu mesta su takve da se nikava garancija ne može dati u pogledu neodgovarajuće kupovine ili pogodnosti za određenu svrhu. Nikakva pravna odgovornost ne može nastati niti proisteći na osnovu ovih informacija kao ni na osnovu bilo kojih ponuđenih saveta. Sve primljene porudžbine su podložne tekućim uslovima prodaje i isporuke. Korisnici uvek treba da budu upoznati sa najnovijim izdanjem tehničkog lista za željeni proizvod, čija se kopija može dobiti na zahtev.

Zbog neprekidnog usavršavanja proizvoda i praćenja svetskih trendova iz oblasti materijala u savremenom građevinarstvu, DRAMIN istovremeno zadržava pravo promene uputstva, pa zato treba koristiti aktuelno, važeće uputstvo.

Naša obaveza garancije ograničava se na kvalitet isporučenog materijala.

Za sve bliže informacije obratite se direktno nama.